化工污水流量計勵磁系統(tǒng)研制的實驗與測試

點擊次數(shù):3022 發(fā)布時間:2021-08-19 07:34:54

摘要:為了提高方波勵磁頻率,以便在漿液測量中克服漿液噪聲的影響,提出基于能量回饋和電流旁路的化工污水流量計高低壓勵磁控制方案。通過采用高低壓切換的方式,加快方波勵磁過程中勵磁電流的恒流控制響應(yīng)速度;引入電流旁路電路,實現(xiàn)勵磁電流的響應(yīng)超調(diào);采用能量回饋電路降低電路能耗。經(jīng)實驗驗證,該勵磁系統(tǒng)能夠顯著加快勵磁電流的響應(yīng)速度,恒流控制響應(yīng)速度提升400%,勵磁電路工作穩(wěn)定可靠,勵磁恒流控制精度高,系統(tǒng)的能量回饋電路效率達78.2%。

1、引言

目前,化工污水流量計大多采用低頻矩形波勵磁方式,以使傳感器輸出信號獲得較長時間的平穩(wěn)段,保證其測量精度。當(dāng)測量漿液流量時,由于漿液中的固體顆粒劃過電極表面,導(dǎo)致傳感器輸出信號跳變,該跳變即為漿液噪聲。研究發(fā)現(xiàn),漿液噪聲的特性滿足1/f分布。所以,為了減小漿液噪聲對輸出信號的影響,要求提高勵磁頻率。然而,由于化工污水流量計的勵磁線圈為感性負載,提高勵磁頻率將會造成勵磁電流在半勵磁周期內(nèi)的穩(wěn)定段變短,不利于流量的測量。特別是當(dāng)勵磁線圈的電感值較大時,若提高勵磁頻率,就有可能使勵磁電流無法進入穩(wěn)態(tài),從而無法進行流量的測量。國外大多采用PWM反饋控制或在H橋低端設(shè)置恒流晶體管來進行恒流控制。前一種方法的電流響應(yīng)速度較慢,且電流紋波較嚴重;后一種方法由于恒流控制電路會造成H橋低端電壓波動較大,不利于H橋的開關(guān)控制。國內(nèi)生產(chǎn)企業(yè)大多采用國外較為落后勵磁技術(shù),勵磁電流在51ms左右才進入穩(wěn)態(tài),因此勵磁頻率難以提高,頻率多為2.5~5Hz。為此,國內(nèi)也進行了勵磁方法的相關(guān)改進研究,文獻提出了基于線性電源的勵磁控制方案,文獻提出了基于高低壓電源切換的勵磁控制方案。基于線性電源的勵磁控制方案僅適用于勵磁線圈電感值相對較小的傳感器的高頻勵磁。高低壓電源切換勵磁控制方案則由于采用更高壓電源加速電流響應(yīng)速度,能在一定程度上提高勵磁頻率。但是,文獻披露的高低壓電源切換的勵磁控制方案,對于勵磁線圈電感值較大的傳感器,勵磁電流響應(yīng)速度難以進一步提高,從而限制了勵磁頻率進一步提高的可能。并且勵磁方向切換時,勵磁線圈中儲存的電能全部由泄放電路消耗掉,能量利用率低,造成能量浪費和電路溫升。特別是勵磁線圈電感值較大時,電路能耗更大,不利于電路長期穩(wěn)定工作。

為此,針對高低壓勵磁方式,提出具有能量回饋和電流旁路的高低壓勵磁控制方案。為了加快勵磁電流的響應(yīng)速度,采用旁路勵磁電路與恒流控制電路相結(jié)合的勵磁方式,進一步改善高壓段勵磁效果,加速勵磁電流進入穩(wěn)態(tài);為了提高能量利用率,減小系統(tǒng)發(fā)熱,引入能量回饋電路。

2、實驗與測試

勵磁系統(tǒng)研制完成后,對其性能進行測試:1)對于高頻勵磁,要求勵磁電流進入穩(wěn)態(tài)所需時間短、響應(yīng)速度快,考察勵磁電流進入穩(wěn)態(tài)的響應(yīng)時間。2)對于能量回饋電路,主要測試其對線圈中能量的吸收與回饋的效率。3)為了說明旁路電路對勵磁電路的勵磁效果的改善,則對比采用旁路電路勵磁前后,勵磁電流進入穩(wěn)態(tài)的響應(yīng)時間。4)為了考察恒流控制電路輸出的勵磁電流在一段時間內(nèi)的波動情況,進行了勵磁電流長期穩(wěn)定性測試。由于在實際測量時,流過傳感器的被測流體的流速,與勵磁電流流過勵磁線圈建立的磁場場強度成正比,為了使傳感器獲得平穩(wěn)的信號輸出,要求勵磁線圈中的勵磁電流在進入穩(wěn)態(tài)后波動值較小。

2.1 勵磁電流響應(yīng)時間性能測試

將1臺50mm口徑的化工污水流量計一次儀表安裝在水流量標(biāo)定裝置上進行方波勵磁實驗。該一次儀表勵磁線圈的直流電阻為45Ω,電感值約為1.14H。實驗中,采用DPO4054B示波器對勵磁系統(tǒng)的勵磁電流信號進行監(jiān)測。

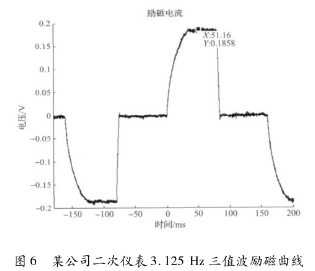

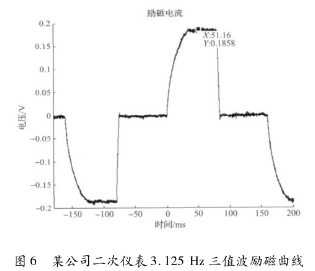

*先,采用某公司生產(chǎn)的二次儀表匹配一次儀表進行勵磁。該二次儀表采用在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,其勵磁曲線結(jié)果如圖6所示,勵磁頻率為3.125Hz,勵磁方式為三值波勵磁,勵磁電流大約在51.16ms左右進入穩(wěn)態(tài),勵磁電流穩(wěn)態(tài)段波動較大。

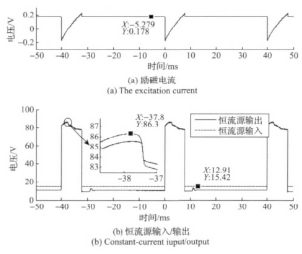

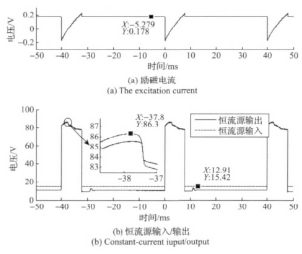

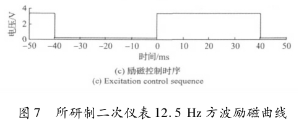

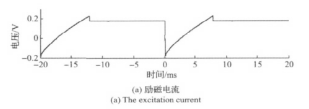

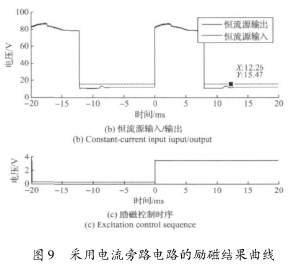

其次,采用本文研制的二次儀表匹配一次儀表進行勵磁。勵磁電流穩(wěn)態(tài)值設(shè)定為178mA,遲滯比較電路的閾值上限設(shè)定為205mA,閾值下限設(shè)定為165mA。方波勵磁頻率設(shè)為12.5Hz,低壓勵磁電源設(shè)定為17V。示波器采集繪制得到的勵磁結(jié)果曲線如圖7所示。其中圖(a)為勵磁電流曲線;圖(b)為恒流控制電路中,恒流源的輸入輸出端電壓幅值曲線;圖(c)為單路勵磁時序控制信號。從曲線(b)可以看到,在勵磁系統(tǒng)切換至低壓供電時,由于三端穩(wěn)壓芯片的負載感抗較大,其輸出調(diào)節(jié)需經(jīng)歷過渡過程,待輸入輸出壓差穩(wěn)定后,勵磁電流隨后進入穩(wěn)態(tài),進入穩(wěn)態(tài)所需時間約為13ms。

經(jīng)過對比上述實驗結(jié)果可知,相對于某公司采用的在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,本文研制的勵磁系統(tǒng),勵磁電流響應(yīng)速度提升4倍,從而保證勵磁電流在勵磁周期內(nèi)具有較長的穩(wěn)定段,并保證傳感器輸出信號的零點穩(wěn)定性。綜上,本系統(tǒng)可以顯著提高勵磁頻率。

2.2 能量回饋效率性能測試

由圖7曲線結(jié)合圖2可知,在勵磁方向切換后,檢流電路檢測到的圖7(a)中的勵磁電流瞬間為負,此時勵磁線圈處于電能泄放狀態(tài)并向能量反饋電路中的儲能電容充電。由于儲能電容充電,高、低壓切換電路的輸出電壓從80V逐漸升高;待勵磁線圈能量泄放完即勵磁電流為零時,儲能電容兩端電壓達到*高86V并開始放電,勵磁電流開始上升;儲能電容電壓降低至80V時,高低壓切換電路趨于80V的穩(wěn)定輸出狀態(tài),此時勵磁電流繼續(xù)上升;待勵磁電流上升至設(shè)定的超調(diào)量205 mA后,遲滯比較電路控制高低壓切換電路切換至17V低壓源作為勵磁工作電源,恒流電路在17V低壓源輸入下進行恒流控制輸出。

根據(jù)測得的勵磁電流和儲能電容的電壓信號,參考電感和電容的能量計算公式,可計算得到勵磁方向切換時勵磁線圈泄放的能量約為0.01972J,儲能電容儲存和回饋的能量約為0.01542J,能量回饋效率達到78.2%,相較于現(xiàn)有技術(shù)中勵磁線圈中能量直接由能量泄放回路消耗掉而言,大幅提高了能量的利用效率,并能避免電路溫升,從而保證系統(tǒng)可靠工作。

2.3 旁路電路性能測試實驗

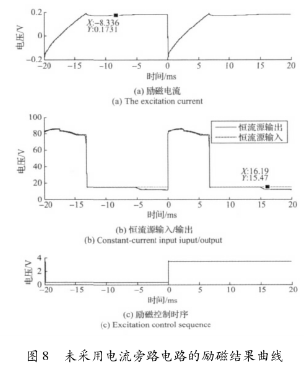

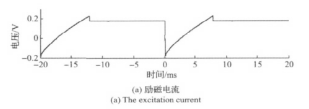

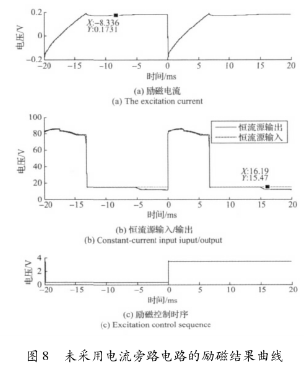

為比較電流旁路電路對勵磁恒流控制的影響,將遲滯比較電路對電流旁路電路的控制斷開,即電流旁路電路始終處于斷開狀態(tài)。另外為保證勵磁電流達到穩(wěn)態(tài)后高低壓切換電路能正常切換至低壓,遲滯比較電路的滯環(huán)閾值上限設(shè)置為172mA,低于勵磁電流穩(wěn)態(tài)設(shè)定值;閾值下限為112mA。針對50mm口徑的化工污水流量計一次儀表,采用25Hz方波勵磁的結(jié)果曲線如圖8所示。將圖7所示實驗結(jié)果曲線進行局部放大如圖9所示。由圖8可知,在勵磁電流上升至遲滯比較電路滯環(huán)閾值上限后,高低壓切換電路立刻切換低壓源,作為勵磁工作電源給恒流控制電路。在輸入掉壓瞬間,由于恒流控制電路中的三端線性穩(wěn)壓器自身的工作特性,導(dǎo)致輸出電流也出現(xiàn)瞬間波動。*后,恒流控制電路在低壓源供電的情況下,控制輸出勵磁電流增大至穩(wěn)態(tài)設(shè)定值。

實驗結(jié)果表明,高壓源向低壓源切換后,三端穩(wěn)壓器的工作特性致使的電流波動和低壓源供電情況下的恒流控制,會大幅延長勵磁電流的穩(wěn)態(tài)響應(yīng)時間。圖8所示勵磁電流約在17ms左右進入穩(wěn)態(tài),圖9所示勵磁電流的穩(wěn)態(tài)響應(yīng)時間約為12ms。這表明,在采用三端穩(wěn)壓器搭建恒流控制電路的情況下,電流旁路電路能有效克服三端穩(wěn)壓器工作特性的影響,并能方便的實現(xiàn)電流超調(diào),加快勵磁電流的響應(yīng)速度。

2.4 勵磁電流長期運行穩(wěn)定性測試

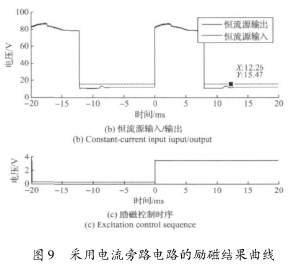

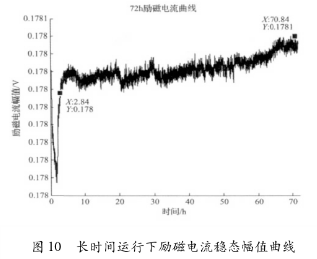

為了評測所研制勵磁系統(tǒng)長期運行穩(wěn)定性和電流精度,本文進行了長時間運行測試實驗,實驗時間為72h。實驗中仍采用50mm口徑的化工污水流量計一次儀表,勵磁電流設(shè)為178mA,勵磁頻率設(shè)為12.5Hz。實驗時,勵磁電流幅值通過化工污水流量計二次儀表的信號調(diào)理采集模塊,轉(zhuǎn)換成數(shù)字信號送給DSP。DSP每隔18s將一個勵磁電流平穩(wěn)段的采樣點數(shù)據(jù)保存至外擴的64kW的SARAM中。72h的勵磁電流采集結(jié)果如圖10所示。

由圖可知,勵磁系統(tǒng)在上電工作后需要大約2,h進行預(yù)熱,隨后勵磁電流進入穩(wěn)態(tài),系統(tǒng)工作穩(wěn)定。不考慮系統(tǒng)預(yù)熱過程,由采集得到的勵磁電流數(shù)據(jù)計算可得勵磁電流在72h內(nèi)的波動率約為0.0156%,從而表明該勵磁系統(tǒng)在長時間運行下能夠可靠穩(wěn)定工作。

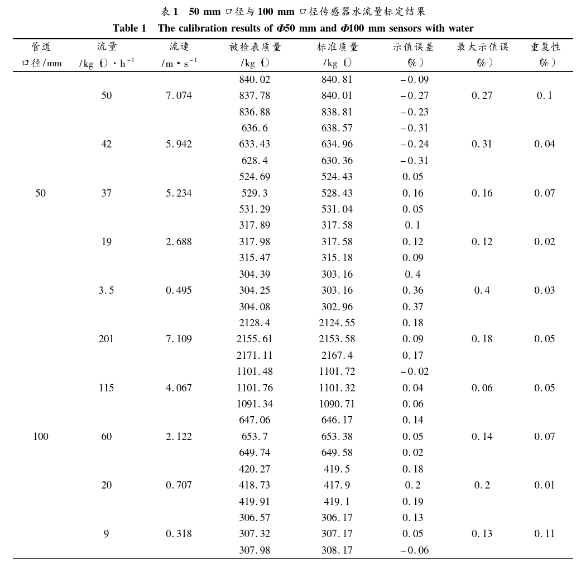

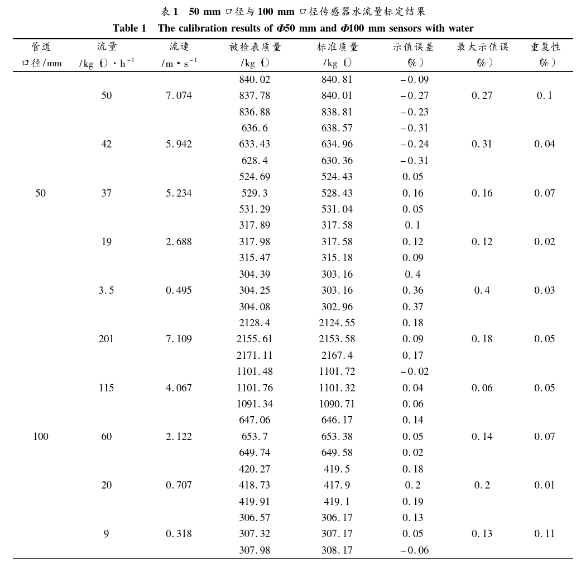

2.5 水流量標(biāo)定實驗

為了評測系統(tǒng)的實際應(yīng)用效果,進行了水流量標(biāo)定實驗。分別針對50mm口徑與100mm口徑的傳感器進行標(biāo)定。系統(tǒng)勵磁方式采用方波勵磁,勵磁頻率為12.5Hz,管道*大流速為7m/s左右,*小流速為0.3 m/s左右,標(biāo)定結(jié)果如表1所示。

由標(biāo)定結(jié)果可知,所研制的化工污水流量計系統(tǒng)針對50mm口徑的水流量標(biāo)定示值誤差小于0.41%,重復(fù)性誤差小于0.11%。針對100mm口徑的水流量標(biāo)定示值誤差小于0.21%,重復(fù)性誤差小于0.12%。據(jù)此可知,所研制的化工污水流量計系統(tǒng)針對50mm與100mm口徑的水流量標(biāo)定精度均優(yōu)于0.5級。

3、結(jié)論

1) 由能量回饋效率性能測試實驗可知,采用能量回饋電路對勵磁方向切換后,線圈中剩余的能量進行存儲并利用,該方法較于國內(nèi)普遍通過轉(zhuǎn)化為熱量進行消耗的方法而言,能夠提高系統(tǒng)78.2%的能量利用效率,降低電路能量耗散,保證電路長期可靠工作。

2) 由勵磁電流響應(yīng)時間性能測試以及旁路電路性能測試實驗可知,相較于PWM反饋控制的方法或是在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,采用電流旁路電路的高低壓勵磁方式能夠使得勵磁電流產(chǎn)生響應(yīng)超調(diào),加快恒流控制的響應(yīng)速度,使得勵磁電流響應(yīng)時間從51ms縮短到12ms,恒流控制響應(yīng)速度提升至400%,從而有利于進一步提高化工污水流量計的勵磁頻率,減小漿液測量中的漿液干擾。

3) 由勵磁電流長期運行穩(wěn)定性測試實驗可知,較于采用PWM反饋控制方法,勵磁電流穩(wěn)態(tài)段紋波嚴重,研制的勵磁系統(tǒng)72h內(nèi)勵磁電流波動率為0.0156%,從而表明長時間運行下,本系統(tǒng)能夠穩(wěn)定可靠工作且勵磁電流波動率較小。

4)由水流量標(biāo)定實驗可知,針對50mm與100mm口徑傳感器,標(biāo)定示值誤差小于0.41%,重復(fù)性誤差小于0.11%,表明研制的勵磁系統(tǒng)能夠為化工污水流量計的高精度測量提供保證。

化工污水管道流量計在熱鉀堿溶液測量中的安裝與使用

在污水處理中化工污水管道流量計的特點比較及選型

關(guān)于化工污水管道流量計的校驗周期

化工污水管道流量計產(chǎn)品技術(shù)特點及安裝方法

化工廠污水流量計在調(diào)試期與運行期故障有哪些典型的故障

化工廠污水流量計在特殊環(huán)境中需要考慮的一些因素

化工廠污水流量計安裝特點及常見故障原因分析與解決辦法

化工污水流量計在熱量表耐久性試驗裝置中的系統(tǒng)設(shè)計討論

化工污水流量計在水廠流量測量中的應(yīng)用

影響化工污水流量計誤差的因素及不確定度分析

化工污水流量計在鉀肥生產(chǎn)中的使用注意事項

化工污水流量計校準(zhǔn)設(shè)備的重要性

關(guān)于化工污水流量計的校驗周期

化工污水流量計勵磁系統(tǒng)研制的實驗與測試

化工污水流量計的各項參數(shù)指標(biāo)的專項檢測及說明

撫順市安裝化工污水流量計選型基本情況調(diào)查與分析

造紙廠排放檢測化工污水流量計選型的電路設(shè)計方案

化工廠污水流量計,dn200污水流量計

化工污水流量計,工業(yè)污水流量計價格

化工廠污水流量計,腐蝕性污水流量計

化工污水流量計,耐腐蝕污水流量計

化工污水流量計,腐蝕性污水流量計

化工廠污水管道流量計的優(yōu)點及安裝使用注意事項

如何測量化工廠污水處理流量計電極與所測液體介質(zhì)接觸電阻值

關(guān)于化工廠污水專用流量計產(chǎn)品特點及應(yīng)用維護的簡要介紹

化工廠污水流量計選型及安裝注意事項

化工污水流量計,防腐污水流量計

化工污水流量計,dn65污水流量計

化工污水流量計,污水流量計廠家

化工污水流量計選型

1、引言

目前,化工污水流量計大多采用低頻矩形波勵磁方式,以使傳感器輸出信號獲得較長時間的平穩(wěn)段,保證其測量精度。當(dāng)測量漿液流量時,由于漿液中的固體顆粒劃過電極表面,導(dǎo)致傳感器輸出信號跳變,該跳變即為漿液噪聲。研究發(fā)現(xiàn),漿液噪聲的特性滿足1/f分布。所以,為了減小漿液噪聲對輸出信號的影響,要求提高勵磁頻率。然而,由于化工污水流量計的勵磁線圈為感性負載,提高勵磁頻率將會造成勵磁電流在半勵磁周期內(nèi)的穩(wěn)定段變短,不利于流量的測量。特別是當(dāng)勵磁線圈的電感值較大時,若提高勵磁頻率,就有可能使勵磁電流無法進入穩(wěn)態(tài),從而無法進行流量的測量。國外大多采用PWM反饋控制或在H橋低端設(shè)置恒流晶體管來進行恒流控制。前一種方法的電流響應(yīng)速度較慢,且電流紋波較嚴重;后一種方法由于恒流控制電路會造成H橋低端電壓波動較大,不利于H橋的開關(guān)控制。國內(nèi)生產(chǎn)企業(yè)大多采用國外較為落后勵磁技術(shù),勵磁電流在51ms左右才進入穩(wěn)態(tài),因此勵磁頻率難以提高,頻率多為2.5~5Hz。為此,國內(nèi)也進行了勵磁方法的相關(guān)改進研究,文獻提出了基于線性電源的勵磁控制方案,文獻提出了基于高低壓電源切換的勵磁控制方案。基于線性電源的勵磁控制方案僅適用于勵磁線圈電感值相對較小的傳感器的高頻勵磁。高低壓電源切換勵磁控制方案則由于采用更高壓電源加速電流響應(yīng)速度,能在一定程度上提高勵磁頻率。但是,文獻披露的高低壓電源切換的勵磁控制方案,對于勵磁線圈電感值較大的傳感器,勵磁電流響應(yīng)速度難以進一步提高,從而限制了勵磁頻率進一步提高的可能。并且勵磁方向切換時,勵磁線圈中儲存的電能全部由泄放電路消耗掉,能量利用率低,造成能量浪費和電路溫升。特別是勵磁線圈電感值較大時,電路能耗更大,不利于電路長期穩(wěn)定工作。

為此,針對高低壓勵磁方式,提出具有能量回饋和電流旁路的高低壓勵磁控制方案。為了加快勵磁電流的響應(yīng)速度,采用旁路勵磁電路與恒流控制電路相結(jié)合的勵磁方式,進一步改善高壓段勵磁效果,加速勵磁電流進入穩(wěn)態(tài);為了提高能量利用率,減小系統(tǒng)發(fā)熱,引入能量回饋電路。

2、實驗與測試

勵磁系統(tǒng)研制完成后,對其性能進行測試:1)對于高頻勵磁,要求勵磁電流進入穩(wěn)態(tài)所需時間短、響應(yīng)速度快,考察勵磁電流進入穩(wěn)態(tài)的響應(yīng)時間。2)對于能量回饋電路,主要測試其對線圈中能量的吸收與回饋的效率。3)為了說明旁路電路對勵磁電路的勵磁效果的改善,則對比采用旁路電路勵磁前后,勵磁電流進入穩(wěn)態(tài)的響應(yīng)時間。4)為了考察恒流控制電路輸出的勵磁電流在一段時間內(nèi)的波動情況,進行了勵磁電流長期穩(wěn)定性測試。由于在實際測量時,流過傳感器的被測流體的流速,與勵磁電流流過勵磁線圈建立的磁場場強度成正比,為了使傳感器獲得平穩(wěn)的信號輸出,要求勵磁線圈中的勵磁電流在進入穩(wěn)態(tài)后波動值較小。

2.1 勵磁電流響應(yīng)時間性能測試

將1臺50mm口徑的化工污水流量計一次儀表安裝在水流量標(biāo)定裝置上進行方波勵磁實驗。該一次儀表勵磁線圈的直流電阻為45Ω,電感值約為1.14H。實驗中,采用DPO4054B示波器對勵磁系統(tǒng)的勵磁電流信號進行監(jiān)測。

*先,采用某公司生產(chǎn)的二次儀表匹配一次儀表進行勵磁。該二次儀表采用在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,其勵磁曲線結(jié)果如圖6所示,勵磁頻率為3.125Hz,勵磁方式為三值波勵磁,勵磁電流大約在51.16ms左右進入穩(wěn)態(tài),勵磁電流穩(wěn)態(tài)段波動較大。

其次,采用本文研制的二次儀表匹配一次儀表進行勵磁。勵磁電流穩(wěn)態(tài)值設(shè)定為178mA,遲滯比較電路的閾值上限設(shè)定為205mA,閾值下限設(shè)定為165mA。方波勵磁頻率設(shè)為12.5Hz,低壓勵磁電源設(shè)定為17V。示波器采集繪制得到的勵磁結(jié)果曲線如圖7所示。其中圖(a)為勵磁電流曲線;圖(b)為恒流控制電路中,恒流源的輸入輸出端電壓幅值曲線;圖(c)為單路勵磁時序控制信號。從曲線(b)可以看到,在勵磁系統(tǒng)切換至低壓供電時,由于三端穩(wěn)壓芯片的負載感抗較大,其輸出調(diào)節(jié)需經(jīng)歷過渡過程,待輸入輸出壓差穩(wěn)定后,勵磁電流隨后進入穩(wěn)態(tài),進入穩(wěn)態(tài)所需時間約為13ms。

經(jīng)過對比上述實驗結(jié)果可知,相對于某公司采用的在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,本文研制的勵磁系統(tǒng),勵磁電流響應(yīng)速度提升4倍,從而保證勵磁電流在勵磁周期內(nèi)具有較長的穩(wěn)定段,并保證傳感器輸出信號的零點穩(wěn)定性。綜上,本系統(tǒng)可以顯著提高勵磁頻率。

2.2 能量回饋效率性能測試

由圖7曲線結(jié)合圖2可知,在勵磁方向切換后,檢流電路檢測到的圖7(a)中的勵磁電流瞬間為負,此時勵磁線圈處于電能泄放狀態(tài)并向能量反饋電路中的儲能電容充電。由于儲能電容充電,高、低壓切換電路的輸出電壓從80V逐漸升高;待勵磁線圈能量泄放完即勵磁電流為零時,儲能電容兩端電壓達到*高86V并開始放電,勵磁電流開始上升;儲能電容電壓降低至80V時,高低壓切換電路趨于80V的穩(wěn)定輸出狀態(tài),此時勵磁電流繼續(xù)上升;待勵磁電流上升至設(shè)定的超調(diào)量205 mA后,遲滯比較電路控制高低壓切換電路切換至17V低壓源作為勵磁工作電源,恒流電路在17V低壓源輸入下進行恒流控制輸出。

根據(jù)測得的勵磁電流和儲能電容的電壓信號,參考電感和電容的能量計算公式,可計算得到勵磁方向切換時勵磁線圈泄放的能量約為0.01972J,儲能電容儲存和回饋的能量約為0.01542J,能量回饋效率達到78.2%,相較于現(xiàn)有技術(shù)中勵磁線圈中能量直接由能量泄放回路消耗掉而言,大幅提高了能量的利用效率,并能避免電路溫升,從而保證系統(tǒng)可靠工作。

2.3 旁路電路性能測試實驗

為比較電流旁路電路對勵磁恒流控制的影響,將遲滯比較電路對電流旁路電路的控制斷開,即電流旁路電路始終處于斷開狀態(tài)。另外為保證勵磁電流達到穩(wěn)態(tài)后高低壓切換電路能正常切換至低壓,遲滯比較電路的滯環(huán)閾值上限設(shè)置為172mA,低于勵磁電流穩(wěn)態(tài)設(shè)定值;閾值下限為112mA。針對50mm口徑的化工污水流量計一次儀表,采用25Hz方波勵磁的結(jié)果曲線如圖8所示。將圖7所示實驗結(jié)果曲線進行局部放大如圖9所示。由圖8可知,在勵磁電流上升至遲滯比較電路滯環(huán)閾值上限后,高低壓切換電路立刻切換低壓源,作為勵磁工作電源給恒流控制電路。在輸入掉壓瞬間,由于恒流控制電路中的三端線性穩(wěn)壓器自身的工作特性,導(dǎo)致輸出電流也出現(xiàn)瞬間波動。*后,恒流控制電路在低壓源供電的情況下,控制輸出勵磁電流增大至穩(wěn)態(tài)設(shè)定值。

實驗結(jié)果表明,高壓源向低壓源切換后,三端穩(wěn)壓器的工作特性致使的電流波動和低壓源供電情況下的恒流控制,會大幅延長勵磁電流的穩(wěn)態(tài)響應(yīng)時間。圖8所示勵磁電流約在17ms左右進入穩(wěn)態(tài),圖9所示勵磁電流的穩(wěn)態(tài)響應(yīng)時間約為12ms。這表明,在采用三端穩(wěn)壓器搭建恒流控制電路的情況下,電流旁路電路能有效克服三端穩(wěn)壓器工作特性的影響,并能方便的實現(xiàn)電流超調(diào),加快勵磁電流的響應(yīng)速度。

2.4 勵磁電流長期運行穩(wěn)定性測試

為了評測所研制勵磁系統(tǒng)長期運行穩(wěn)定性和電流精度,本文進行了長時間運行測試實驗,實驗時間為72h。實驗中仍采用50mm口徑的化工污水流量計一次儀表,勵磁電流設(shè)為178mA,勵磁頻率設(shè)為12.5Hz。實驗時,勵磁電流幅值通過化工污水流量計二次儀表的信號調(diào)理采集模塊,轉(zhuǎn)換成數(shù)字信號送給DSP。DSP每隔18s將一個勵磁電流平穩(wěn)段的采樣點數(shù)據(jù)保存至外擴的64kW的SARAM中。72h的勵磁電流采集結(jié)果如圖10所示。

由圖可知,勵磁系統(tǒng)在上電工作后需要大約2,h進行預(yù)熱,隨后勵磁電流進入穩(wěn)態(tài),系統(tǒng)工作穩(wěn)定。不考慮系統(tǒng)預(yù)熱過程,由采集得到的勵磁電流數(shù)據(jù)計算可得勵磁電流在72h內(nèi)的波動率約為0.0156%,從而表明該勵磁系統(tǒng)在長時間運行下能夠可靠穩(wěn)定工作。

2.5 水流量標(biāo)定實驗

為了評測系統(tǒng)的實際應(yīng)用效果,進行了水流量標(biāo)定實驗。分別針對50mm口徑與100mm口徑的傳感器進行標(biāo)定。系統(tǒng)勵磁方式采用方波勵磁,勵磁頻率為12.5Hz,管道*大流速為7m/s左右,*小流速為0.3 m/s左右,標(biāo)定結(jié)果如表1所示。

由標(biāo)定結(jié)果可知,所研制的化工污水流量計系統(tǒng)針對50mm口徑的水流量標(biāo)定示值誤差小于0.41%,重復(fù)性誤差小于0.11%。針對100mm口徑的水流量標(biāo)定示值誤差小于0.21%,重復(fù)性誤差小于0.12%。據(jù)此可知,所研制的化工污水流量計系統(tǒng)針對50mm與100mm口徑的水流量標(biāo)定精度均優(yōu)于0.5級。

3、結(jié)論

1) 由能量回饋效率性能測試實驗可知,采用能量回饋電路對勵磁方向切換后,線圈中剩余的能量進行存儲并利用,該方法較于國內(nèi)普遍通過轉(zhuǎn)化為熱量進行消耗的方法而言,能夠提高系統(tǒng)78.2%的能量利用效率,降低電路能量耗散,保證電路長期可靠工作。

2) 由勵磁電流響應(yīng)時間性能測試以及旁路電路性能測試實驗可知,相較于PWM反饋控制的方法或是在H橋低端設(shè)置恒流晶體管進行恒流控制的方法,采用電流旁路電路的高低壓勵磁方式能夠使得勵磁電流產(chǎn)生響應(yīng)超調(diào),加快恒流控制的響應(yīng)速度,使得勵磁電流響應(yīng)時間從51ms縮短到12ms,恒流控制響應(yīng)速度提升至400%,從而有利于進一步提高化工污水流量計的勵磁頻率,減小漿液測量中的漿液干擾。

3) 由勵磁電流長期運行穩(wěn)定性測試實驗可知,較于采用PWM反饋控制方法,勵磁電流穩(wěn)態(tài)段紋波嚴重,研制的勵磁系統(tǒng)72h內(nèi)勵磁電流波動率為0.0156%,從而表明長時間運行下,本系統(tǒng)能夠穩(wěn)定可靠工作且勵磁電流波動率較小。

4)由水流量標(biāo)定實驗可知,針對50mm與100mm口徑傳感器,標(biāo)定示值誤差小于0.41%,重復(fù)性誤差小于0.11%,表明研制的勵磁系統(tǒng)能夠為化工污水流量計的高精度測量提供保證。